热门搜索:

在工业自动化与智能控制领域,固态继电器作为关键电子元件,其性能稳定性直接影响整个系统的运行效率。

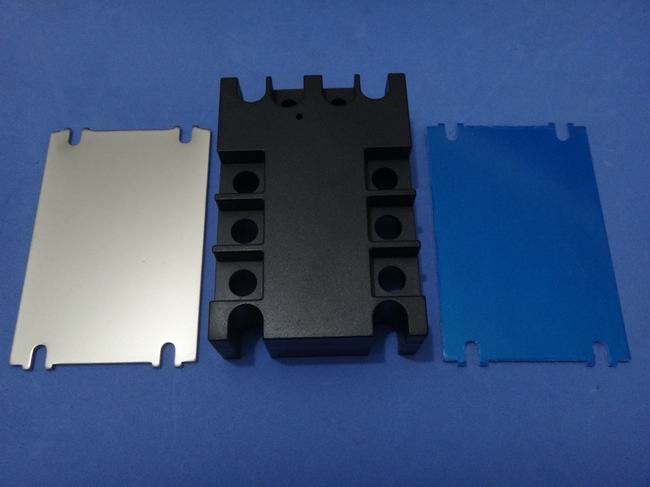

而固态继电器外壳,作为保护内部精密结构的首要屏障,其质量尤为重要。

在浙江地区,相关制造企业通过严格的质量控制体系,不断提升外壳产品的可靠性,其中硬度检测成为确保产品性能的核心环节之一。

外壳硬度的重要性

固态继电器外壳通常采用高性能热塑性塑料或金属合金材料制成,这些材料不仅需要具备优良的电磁屏蔽效能和散热性能,还必须满足一定的硬度要求。

外壳硬度直接关系到其抗冲击、抗磨损以及长期使用的结构稳定性。

过硬可能导致脆性增加,影响抗冲击能力;过软则可能无法有效保护内部元件,降低产品使用寿命。

因此,硬度检测是衡量外壳是否达到设计标准的关键步骤。

硬度检测的技术方法

在浙江地区的制造企业中,硬度检测通常采用国际通用的测试标准,确保数据的准确性与可比性。

对于塑料材质的外壳,常使用邵氏硬度计进行测试,通过测量材料抵抗针头压入的能力,评估其表面硬度与弹性。

金属合金外壳则多采用洛氏或布氏硬度测试法,通过压痕深度或直径计算硬度值。

这些测试通常在恒温恒湿的环境中进行,以排除外界因素对检测结果的干扰。

先进的检测设备配合专业人员的操作,能够全面评估外壳各部位的硬度均匀性。

尤其对于结构复杂、壁厚不均的固态继电器外壳,多点位检测尤为重要,确保整体性能一致,避免局部弱点影响整体防护效果。

材料选择与硬度优化

外壳的硬度与其材料配方及加工工艺紧密相关。

高性能热塑性塑料如增强尼龙、聚碳酸酯等,通过添加玻璃纤维或矿物质填料,可显著提升硬度与刚性,同时保持良好的成型性。

金属合金则通过热处理、表面涂层等工艺调整硬度特性。

制造企业通过精密调控材料配比与工艺参数,使外壳在满足硬度要求的同时,兼顾韧性、散热及密封性能。

现代外壳设计还注重环保理念,采用可回收材料,这些材料在硬度表现上同样需要经过严格测试,确保不影响产品的整体可靠性。

通过持续的材料研发与工艺改进,企业能够提供既符合环保趋势又满足高性能要求的外壳产品。

硬度检测与产品质量体系

在浙江的相关制造企业中,硬度检测被纳入完善的质量控制流程。

从原材料入库到成品出厂,每一批次的外壳都需经过抽样检测,确保硬度指标符合设计规范。

检测数据被详细记录并进行分析,用于持续优化生产流程。

这种以数据驱动的质量管理方式,不仅提升了产品一致性,也为客户提供了可靠的质量保证。

此外,硬度检测还与外壳的其他性能测试相结合,如密封性测试、散热效能评估等,形成多维度的质量评价体系。

只有通过全面检测的外壳产品,才能被应用于固态继电器的较终组装,确保其在各种工业环境中稳定运行。

结语

固态继电器外壳的硬度检测虽是一个专业环节,却是**产品长期可靠性的基石。

通过科学的检测方法与严格的质量控制,制造企业能够不断提升外壳产品的综合性能,为工业自动化与智能控制领域提供坚实支持。

未来,随着材料技术与检测手段的进步,外壳产品将在硬度与韧性的平衡中实现更大突破,助力整个行业向更高可靠性、更环保的方向发展。