热门搜索:

在现代工业生产中,套塑胶模具作为塑料制品生产过程中的核心工具,其设计与制造质量直接决定了较终产品的精度、外观及性能。

随着工业技术的不断发展,套塑胶模具的设计与制造已经形成了一套系统而严谨的流程。

本文将围绕套塑胶模具的基本知识展开,帮助读者更好地理解其重要性及相关技术要点。

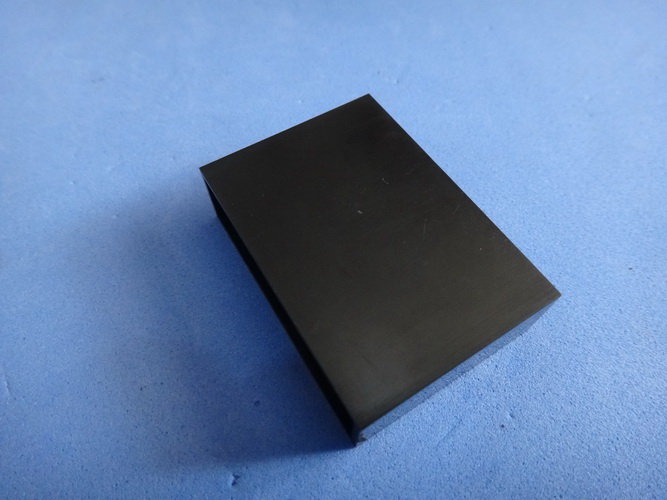

套塑胶模具是一种用于注塑成型工艺的专用工具,其主要功能是将熔融的塑料材料通过高压注入模具型腔,经过冷却固化后形成特定形状的塑料制品。

模具的结构通常包括模座、型腔、顶出系统、冷却系统等部分。

每一部分的设计都需严格遵循产品的要求,确保较终成型的制品尺寸精确、表面光滑且无缺陷。

模具的设计是制造过程中至关重要的一环。

首先,设计师需要根据客户提供的产品图纸或样品进行详细分析,确定产品的结构特点、材料特性以及生产需求。

在此基础上,运用CAD、UG、PRO/E等专业软件进行模具的结构设计。

这些软件不仅能够帮助设计师完成三维建模,还能进行注塑过程的模拟分析,预测材料在充填、保压及冷却阶段可能出现的问题,从而优化设计方案,提高模具的成功率和生产效率。

材料的选择同样对模具的性能和寿命有着直接影响。

高质量的模具钢具有优异的硬度、耐磨性和耐腐蚀性,能够承受注塑过程中高温高压的反复作用,延长模具的使用寿命。

此外,模具的表面处理技术也不容忽视,通过镀铬、氮化等工艺可以进一步提高模具的耐用性和产品质量。

模具的制造过程同样需要高精度的加工设备和技术。

数控机床、电火花加工、线切割等先进加工方式确保了模具零件的尺寸精度和配合度。

尤其是在复杂结构或微小细节的处理上,高精度加工技术显得尤为重要。

只有每一个零部件都符合设计要求,才能保证较终组装完成的模具能够稳定、*地运行。

除了设计与制造,模具的日常维护与保养也是确保其长期稳定运行的关键。

定期清理模具表面的残留塑料、检查并更换磨损的零部件、涂覆防锈剂等措施,都能有效延长模具的使用寿命。

同时,生产过程中对注塑参数的监控与调整也是保证产品质量的重要环节。

温度、压力、时间等参数的合理设置,能够减少次品率,提高生产效率。

随着市场对塑料制品需求的多样化和个性化,套塑胶模具的设计与制造技术也在不断创新。

例如,多层模具、热流道技术等先进工艺的应用,进一步提高了生产效率和产品质量。

此外,智能化与自动化技术的引入,使得模具的生产和使用更加*和便捷。

作为一家专注于套塑胶模具及相关产品生产的企业,我们始终坚持以质量求生存、以创新求发展的理念,不断引进先进技术与设备,提升设计与制造水平。

我们拥有经验丰富的技术团队,能够为客户提供从产品分析、模具设计到生产加工的全方位服务。

无论是来图来样定制,还是配套工艺支持,我们都能以专业的态度和*的服务满足客户的需求。

在未来,我们将继续致力于提升技术水平与服务品质,努力打造更具竞争力的产品,为客户创造更大的价值。

如果您对套塑胶模具有任何需求或疑问,欢迎随时与我们联系,我们将竭诚为您提供支持。

通过以上介绍,相信您对套塑胶模具的基本知识有了更深入的了解。

模具虽小,却在现代制造业中扮演着*的角色。

它的精密与*,正是工业技术进步的一个缩影。