热门搜索:

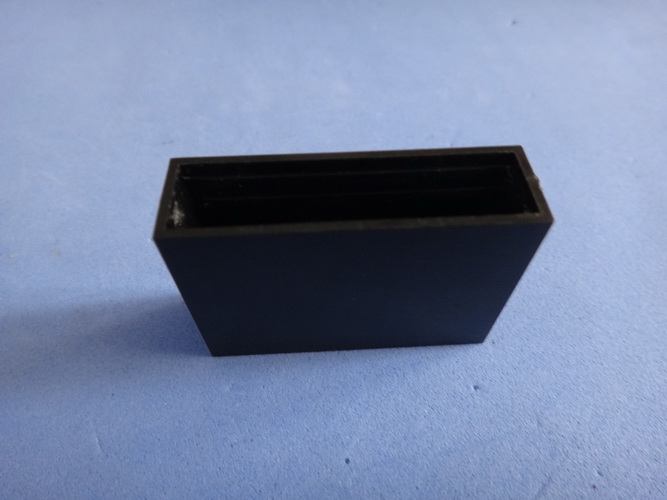

套塑胶模具作为塑料制品生产中的核心工具,其质量直接关系到产品的成型效果和生产效率。

一套优质的模具不仅能够保证产品尺寸精准、表面光洁,更能显著提升生产效率。

然而在实际生产过程中,模具爆裂是困扰许多企业的常见问题,不仅造成生产中断,还会带来不小的经济损失。

作为专业从事塑胶模具设计制造的企业,乐清市奥克伦塑胶制品厂凭借多年经验,为您深入分析套塑胶模具爆裂的常见原因及预防措施。

模具材料选择不当

模具钢材的品质是决定模具使用寿命的关键因素。

许多模具爆裂事故的根源在于材料选择不当。

优质的套塑胶模具应当选用经过特殊热处理的高强度合金钢,如P20、718、H13等型号钢材。

这些材料具有优异的耐磨性、抗冲击性和热稳定性,能够承受注塑过程中的高压和温度变化。

乐清市奥克伦塑胶制品厂在模具制造过程中,严格把控原材料质量,所有钢材均来自知名供应商,并经过严格的质量检测。

我们深知,优质的原材料是模具长寿的基础,因此在材料选择上从不妥协。

模具设计缺陷

模具结构设计不合理是导致爆裂的另一重要原因。

设计缺陷可能包括:

- 壁厚不均匀导致应力集中

- 冷却系统布局不当造成热应力

- 顶出机构设计不合理

- 分型面选择错误

我们的设计团队精通CAD、UG、PRO/E等专业软件,能够进行精确的工业造型设计和注塑材料流动分析。

通过先进的模拟技术,我们可以在模具制造前就发现潜在的设计问题,避免因设计缺陷导致的模具爆裂风险。

加工工艺问题

即使选择了优质材料和完善设计,加工工艺的不足同样可能导致模具爆裂。

常见的加工问题包括:

1. 热处理工艺不当,导致材料内部应力未完全消除

2. 加工精度不足,配合部位存在偏差

3. 表面处理工艺不到位,影响模具强度

乐清市奥克伦塑胶制品厂拥有先进的模具加工设备和严格的质量控制体系,确保每一套模具都经过精密加工和严格检测。

我们的技术人员经验丰富,能够根据不同的产品要求,制定较优的加工工艺方案。

使用与维护不当

模具的正确使用和定期维护同样至关重要。

许多模具爆裂事故源于以下操作问题:

- 注塑参数设置不当,压力或温度过高

- 模具安装不到位,受力不均匀

- 缺乏定期保养,导致磨损加剧

- 未及时清理残留塑料,影响合模精度

我们不仅提供高质量的套塑胶模具,还会为客户提供详细的使用维护指导,帮助客户延长模具使用寿命。

我们的售后服务团队会定期回访,了解模具使用情况,提供专业建议。

如何预防模具爆裂?

基于以上分析,乐清市奥克伦塑胶制品厂建议采取以下预防措施:

1. 选择信誉良好的模具制造商,确保材料和质量

2. 重视模具设计阶段的模拟分析

3. 严格按照操作规程使用模具

4. 建立完善的模具维护保养制度

5. 定期检查模具状态,及时发现并处理问题

作为专业生产固态继电器系列外壳、五金结构件及接插件、护套、端子等产品的企业,我们深知模具质量对较终产品的影响。

因此,我们始终坚持以质量求生存、以产品求发展、以信誉赢得客户的方针,为客户提供从模具设计到成品加工的一站式服务。

通过持续的技术创新和严格的质量管理,乐清市奥克伦塑胶制品厂已经建立了良好的市场口碑。

我们相信,只有深入了解并解决模具爆裂等实际问题,才能真正为客户创造价值,实现互利共赢。

如果您对套塑胶模具有任何疑问或需求,欢迎随时与我们联系。

我们将以专业的技术和真诚的服务,为您提供较优质的模具解决方案,共同打造高品质的塑料制品。